Albert Heijn imponeert met gemechaniseerd distributiecentrum

Albert Heijn heeft de primeur. AH is de eerste supermarkt in Nederland die een gemechaniseerd distributiecentrum voor houdbare producten heeft. De cijfers van het dc zijn imponerend, de techniek nog meer.

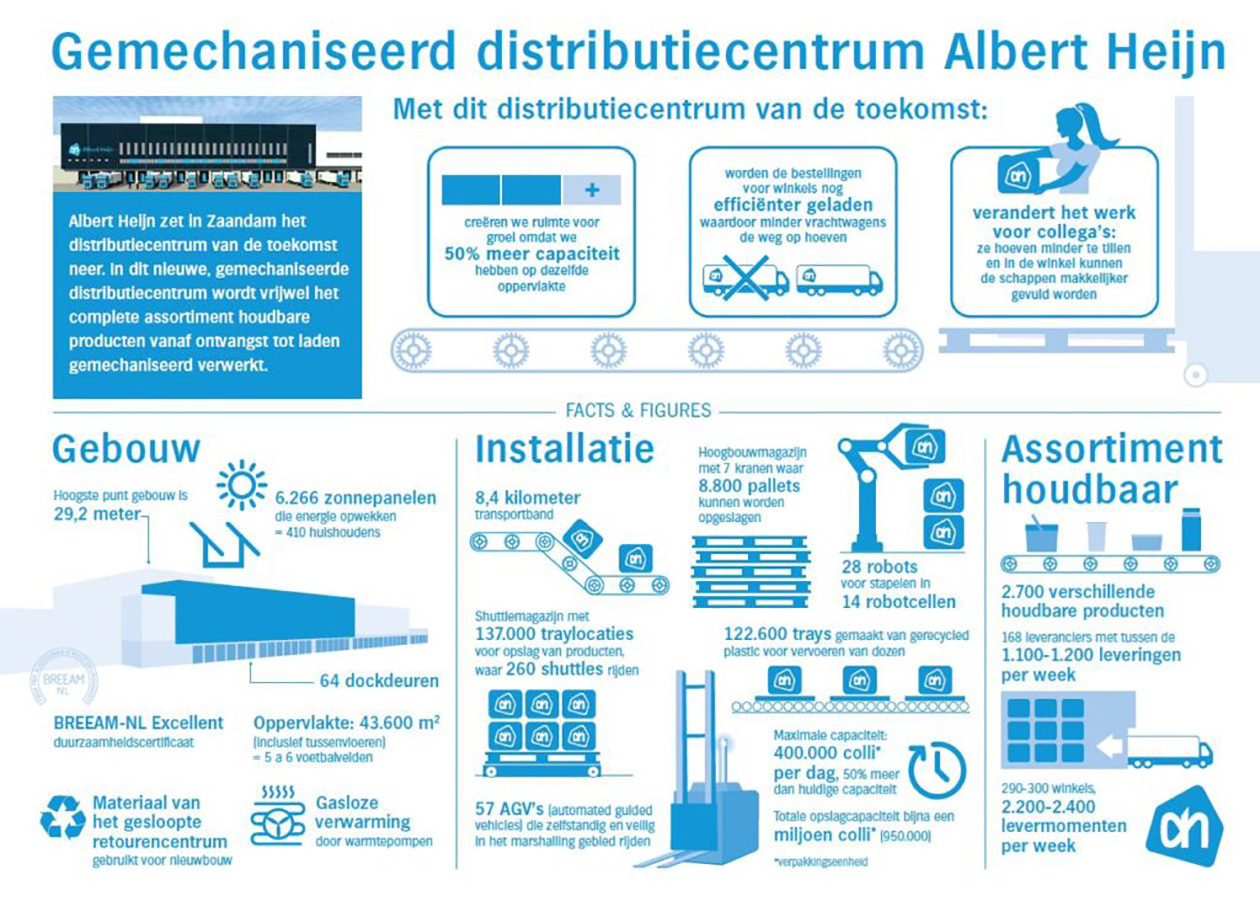

Het nieuwe dc van Albert Heijn in Zaandam is van voor tot achter gerobotiseerd. Daarmee is de supermarktketen de concurrentie weer stap vooruit. Vandaag mocht de pers voor het eerst een kijkje komen nemen in het dc, dat vanaf volgend voorjaar gaat leveren aan de winkels. Het is niet de omvang dat indruk maakt, maar de cijfers achter het dc en de material handling oplossingen (dc is ingericht door Vanderlande en Toyota) die worden gebruikt.

Vergaande robotisering/automatisering

In grote lijnen is het geautomatiseerde proces straks in handen van 28 robots, twee in elk van de 14 robotcellen. In het dc rijden 57 AGV’s die de rolcontainers klaarzetten voor verzending. Het pallethoogbouwmagazijn telt 7 kranen. Het shuttlemagazijn heeft 137.000 locaties voor 122.600 trays (voorzien van beweegbare bodem) Het aantal kilometer aan conveyors bedraagt 8,5 kilometer.

Zo werkt het distributiecentrum van Albert Heijn

De chauffeur rijdt een pallet met producten in een zogeheten infeedstation. Daarvan zijn er 8. Waarna de pallets via de 7 kranen in het hoogbouwmagazijn wordt opgeslagen. AH heeft een maximale capaciteit van 8800 pallets. Tachtig procent van wat binnenkomt wordt automatisch van de pallets afgehaald. Ook het verwijderen van het folie van de pallets is nog een handmatig proces.

Automatisch stapelen

Nadat een pallet is afgestapeld, worden de producten via een conveyor in speciale trays geplaatst. Van daaruit loopt een systeem van transportbanden naar het warehouse, waar 137.000 plekken zijn voor colli-opslag. Orders voor Albert Heijn supermarkten worden vervolgens volledig automatisch klaargemaakt en gestapeld. AH beschikt over 26 stapelstations waarvan 14 automatisch. Het stapelen gebeurt via twee robots. De ene positioneert een collo, de ander plaatst deze op een rolcontainer. Dankzij een winkelspecifieke stapelvolgorde wordt het vakkenvullen in de winkel makkelijker gemaakt.

De systemen kunnen per bestelling uitrekenen hoe de producten op een rolcontainer moeten worden gestapeld, zodat er niet hoeft te worden gesplitst. Elk product krijgt zestien parameters. Zit het in een doos, bevat de verpakking glas, hoe groot is het product, hoe breekbaar is het et cetera. Iedere sku wordt ingelezen. Vervolgens rekent het systeem door in welke volgorde de producten moeten worden aangeleverd vanuit de opslag en hoe er moet worden gestapeld. Tot slot zorgen 57 AGV’s ervoor dat alle bestellingen op de juiste plek komen te staan in de expeditie waarna de chauffeur zijn vrachtwagen handmatig laadt.

Efficiency

Met de bouw van het gemechaniseerde distributiecentrum ziet het supermarktbedrijf kans om zijn concurrentiepositie op de lange termijn te waarborgen door efficiënter te opereren én minder afhankelijk te worden van de krapte op de arbeidsmarkt. Het aantal per dag te verwerken colli stijgt met 50 procent naar 400.000 per dag. AH haalt die productiviteit met een derde van de mensen. Marjon de Koning, verantwoordelijk voor de logistiek bij Albert Heijn: “Nu werken hier nog ongeveer 100 mensen in een shift. Straks kunnen 30 mensen een veel hogere productiviteit leveren op hetzelfde vloeroppervlak. Bovendien krijgen winkelmedewerkers de rolcontainers veel beter op schapvolgorde aangeleverd en hebben we minder rolcontainers nodig vanwege een betere belading.”

Keuze voor Vanderlande

Geen big bang, maar een geleidelijk overstap is het devies. “De winkelbelevering mag geen gevaar lopen”, aldus Cees van Vliet, de hoogste baas van Albert Heijn. Twee jaar geleden ging de eerste paal de grond in. Sindsdien is gebouwd, duurzaam volgens BREEAM Excellent, maar vooral uitvoerig getest. Dat testen gaat ook voorlopig nog wel even door. “Met Vanderlande hebben we een open, kritische houding naar elkaar. Goed dat we voor dit Nederlandse bedrijf hebben gekozen”, meent Van Vliet. Daarmee onderscheidt AH zich van concurrenten als Plus en Jumbo. Zij kozen recent voor Witron als partner voor hun geautomatiserde dc’s. Een sprong in het diepe is de keuze voor Vanderlande allerminst. Het bedrijf uit Veghel heeft vergelijkbare oplossingen neergezet bij retailers in Frankrijk, Australië en de Verenigde Staten.

2019 operationeel

“De eerste winkels gaan in het eerste kwartaal hun goederen krijgen uit dit dc”, zegt Tony Vendrig verantwoordelijk voor supply chain bij Albert Heijn. “Daarna bouwen we dit winkel voor winkel uit, zodat we ergens volgend najaar alle filialen (400) hebben overgezet. In de tussentijd blijft het handmatig proces in het bestaande pand overeind.”

Bron: Logistiek.nl